Modifica a PSU Agilent/HP 6644A: Installazione di connettori a banana nel pannello frontale (feat. DeLucaLabs)

Bentornati nel blog di Klinkon Electronics. Quest’oggi vi parleremo di come modificare gli alimentatori variabili serie 66xx di HP e Agilent al fine di trasformarli in alimentatori da banco.

Introduzione

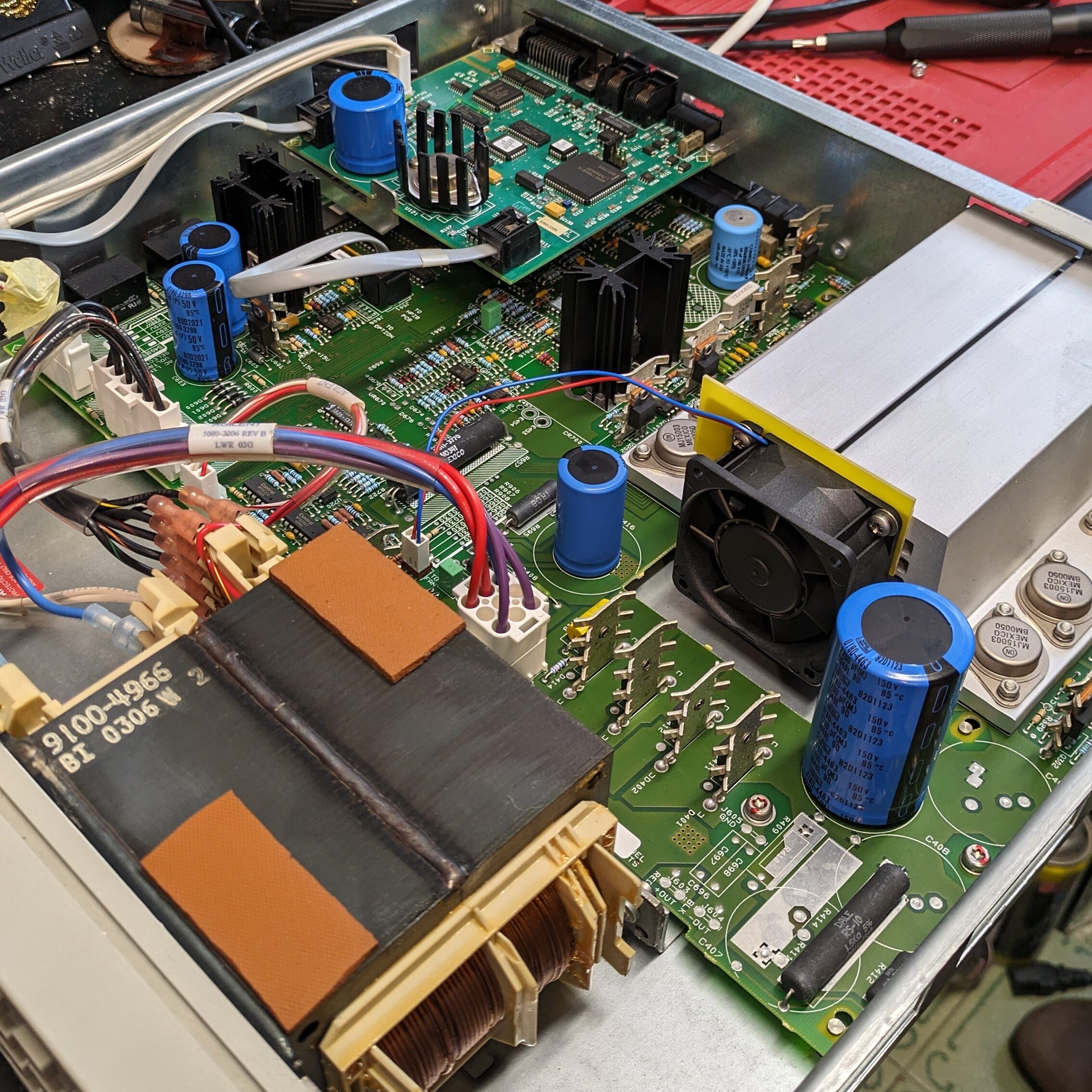

L’alimentatore lineare Agilent 6644A è un alimentatore DC da laboratorio, che garantisce una serie di specifiche e performance comparabili con prodotti moderni, se non addirittura migliori, come un sistema di interfacciamento tramite GPIB, pulsantiera per modificare di fino l’uscita (che nel nostro modello consente di erogare fino a 200W con output da 0 a 60V/0 a 3.5A) e remote sensing per la compensazione della caduta di tensione sul cavo.

Si tratta pertanto di un prodotto ancora del tutto attuale, nonostante sia stato prodotto nel 2003, e con cifre intorno ai 200€ è possibile trovarlo sui mercati dell’usato o nelle fiere dell’elettronica.

Il prodotto è pensato per l’uso in server e rack, quindi non sono presenti i classici connettori a banana sulla parte frontale dell’apparato, ma solo dei connettori a vite nella zona posteriore, il che li rendono poco “comodi” per un utilizzo in laboratorio, specie se si considera che l’unità in questione è predisposta per i connettori frontali. Quest’oggi eseguiremo proprio l’operazione di aggiungere questi terminali e cablarli nella scheda madre.

Installazione dei connettori – modifica al PCB

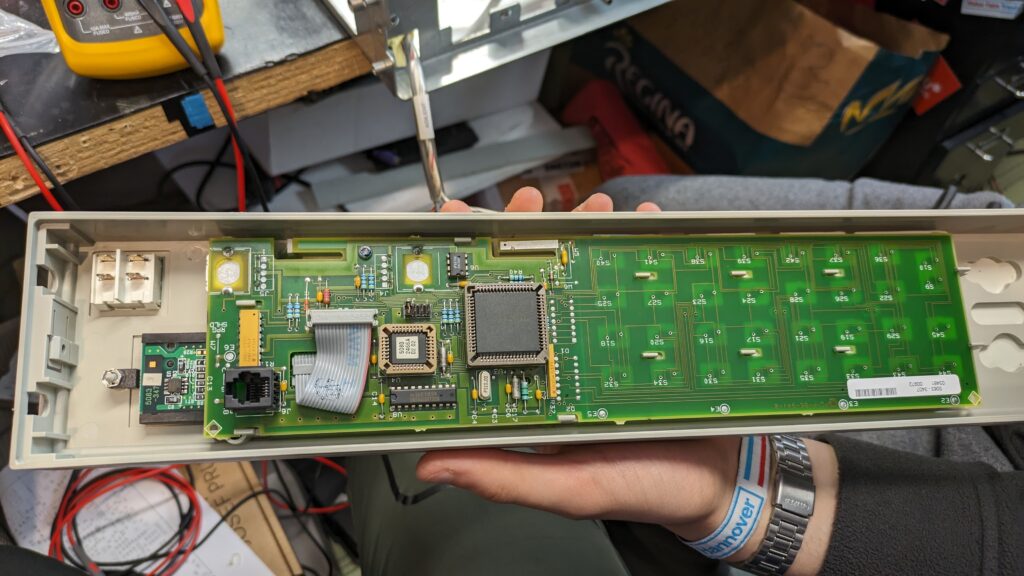

L’installazione dei connettori su questo modello di alimentatore di per sè non è una procedura troppo complessa se si mastica un po’ di elettronica e manualità, in quanto il dispositivo condivide con altri modelli della stessa serie la predisposizione hardware e dello chassis per quanto riguarda gli output ed Hp, produttore dell’alimentatore, aveva previsto questa eventuale necessità e vendeva una opzione per averli installati in fabbrica. (Senza contare che il tutto è ben documentato a livello di “Service Manual”, pubblicato dalla stessa azienda produttrice e di libera consultazione online a questo link!)

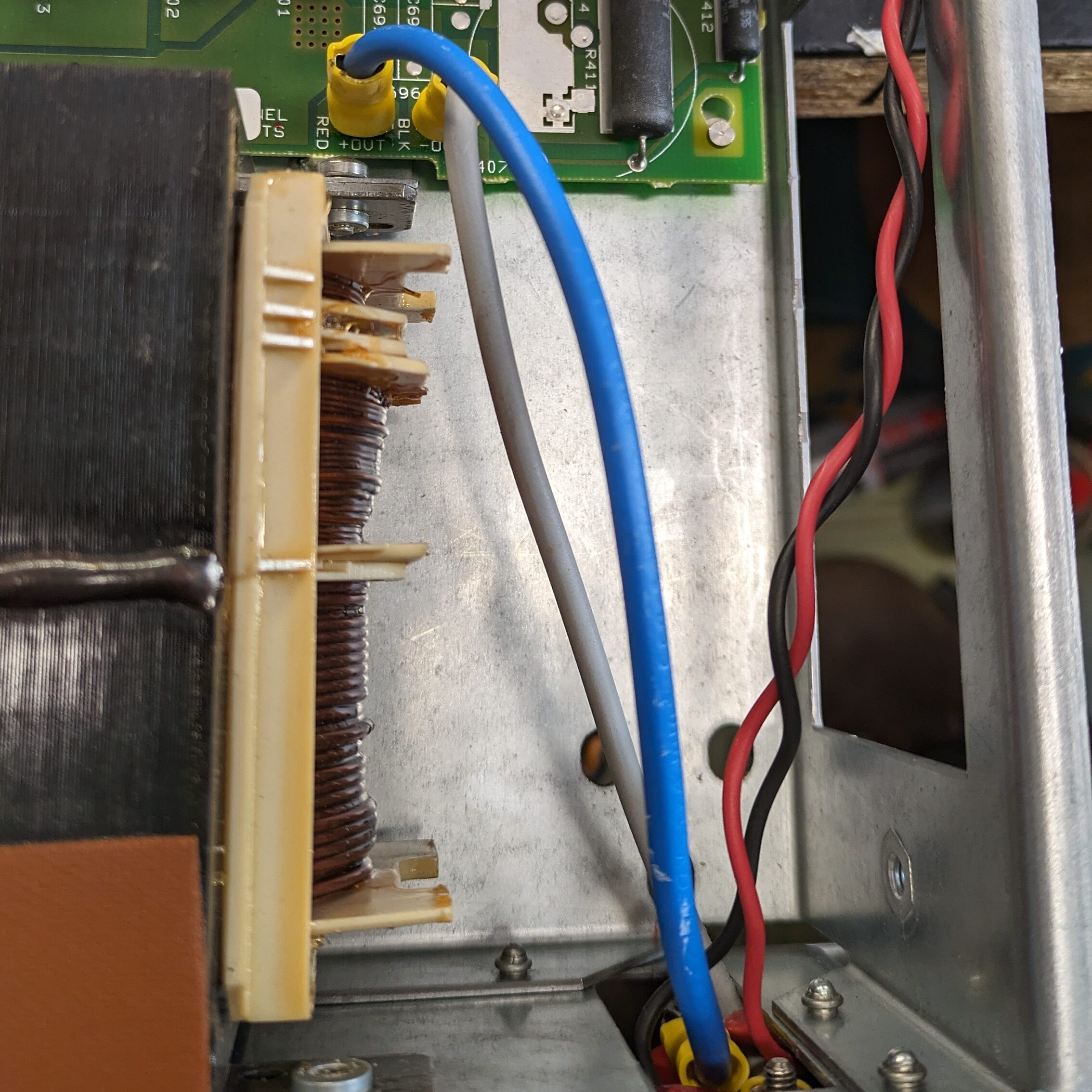

Dopo queste premesse entriamo nel vivo dell’azione. Il PCB è già dotato dei pad per portare la tensione regolata (saldando 3 resistenze da 0 Ohm), dei pad per i connettori a spada e la plastica frontale è già preforata sotto l’adesivo per l’installazione dei connettori. Il circuito stampato non prevede invece di portare i segnali di voltage sensing sul pannello frontale, che rimangono connessi al morsetto posteriore, anche se si può aggirare con il sensing esterno. Un metodo non invasivo che è possibile applicare è quello di utilizzare il morsetto di sensing esterno e collegare con un morsetto due fili dal contatto posteriore ai connettori frontali passando all’interno dello strumento stesso, soluzione da noi scartata, in quanto vogliamo tenere il più possibile libero le uscite esterne in ottica anche di avere meno fili volanti all’interno del nostro dispositivo.

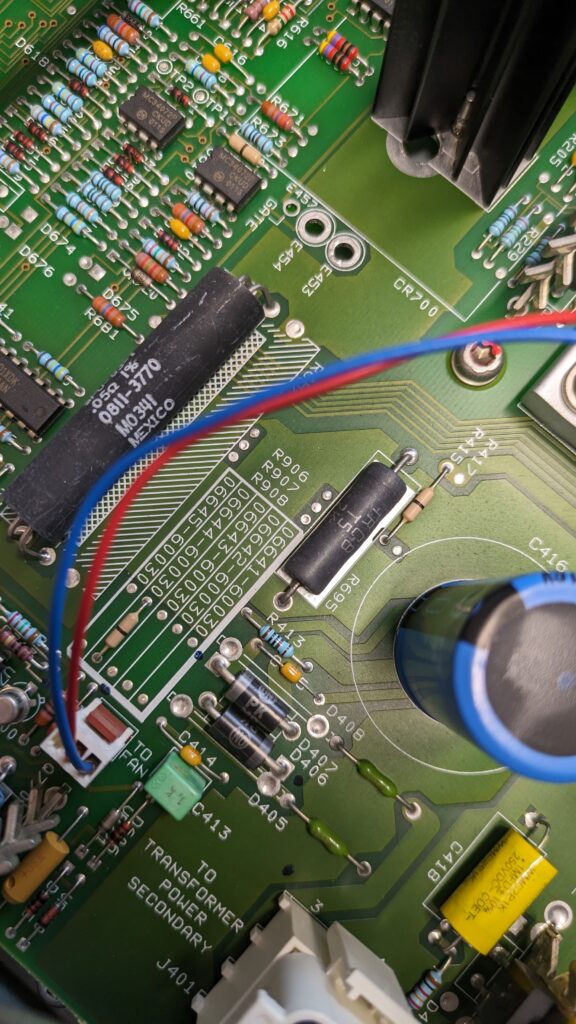

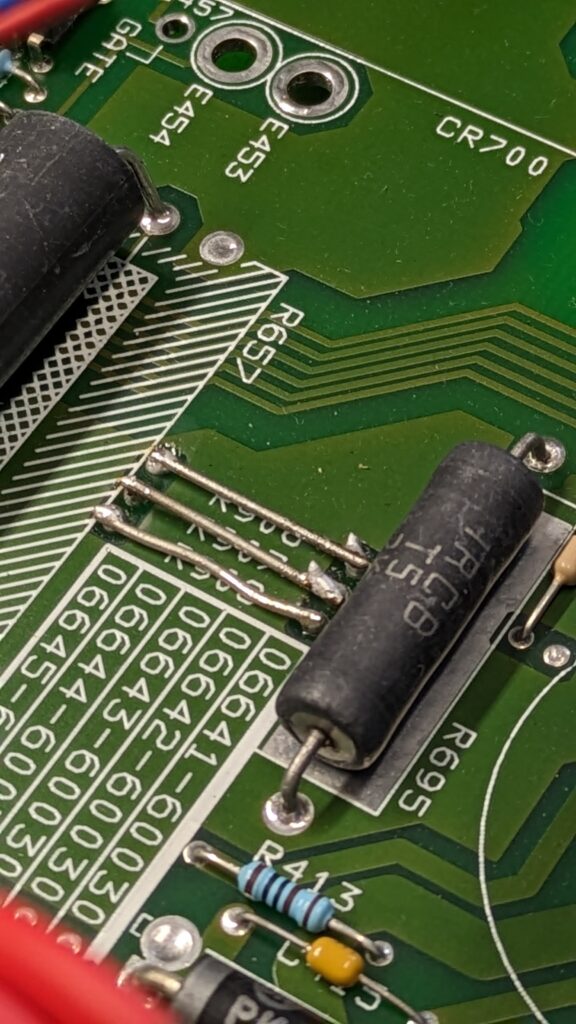

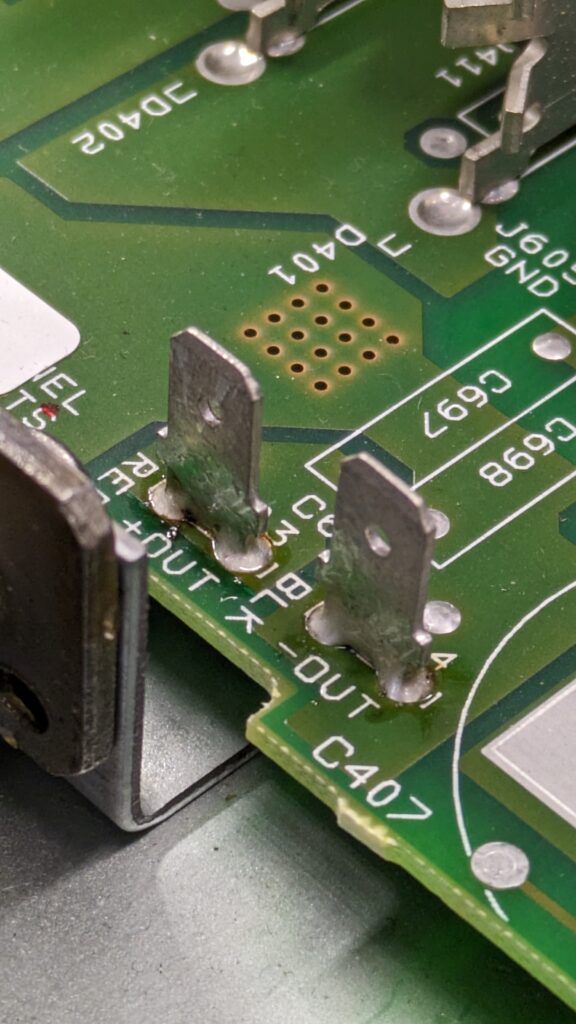

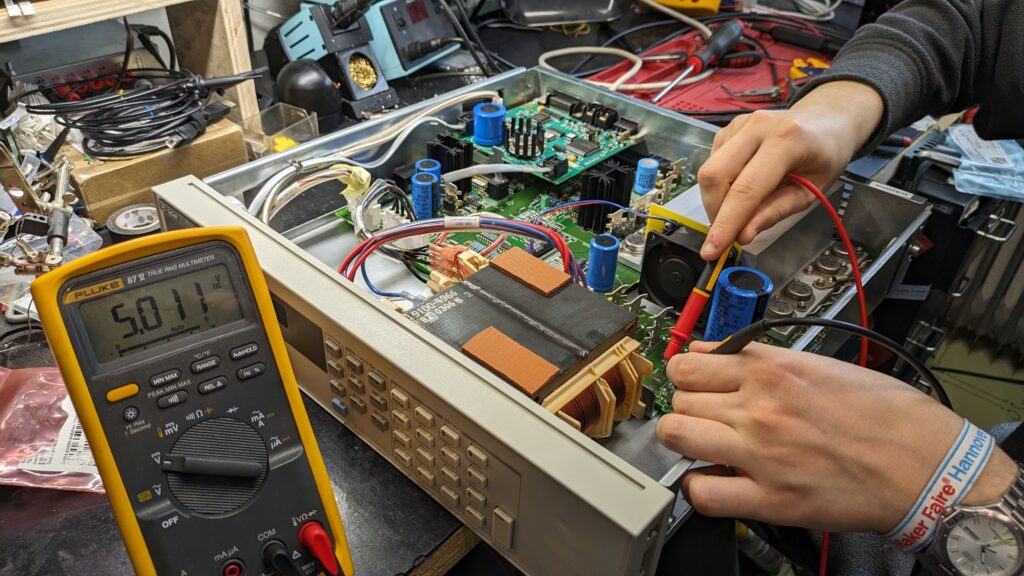

Predisponiamo quindi l’alimentatore per utilizzare uscite esterne saldando due jumper, equivalenti a delle resistenze da 0 Ohm, sulle piazzole R906 e R907 (Vedi foto sopra e sotto), avendo cura di non fare corto circuiti, e, utilizzando il saldatore con succhiastagno ad aria compressa del DeLucaLabs, prepariamo le piazzole dove installeremo i terminali a spada

Installazione dei connettori – modifica al pannello frontale

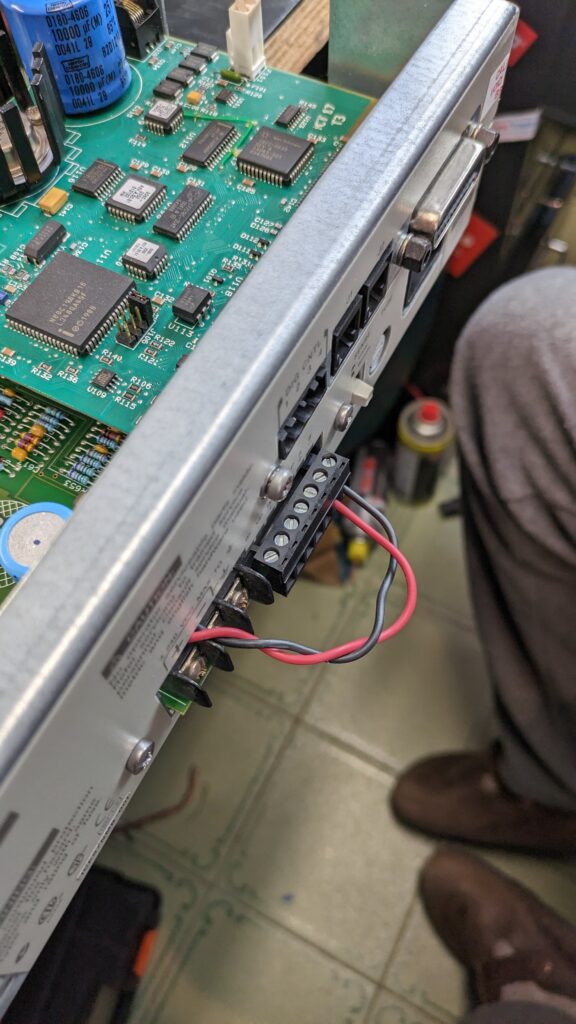

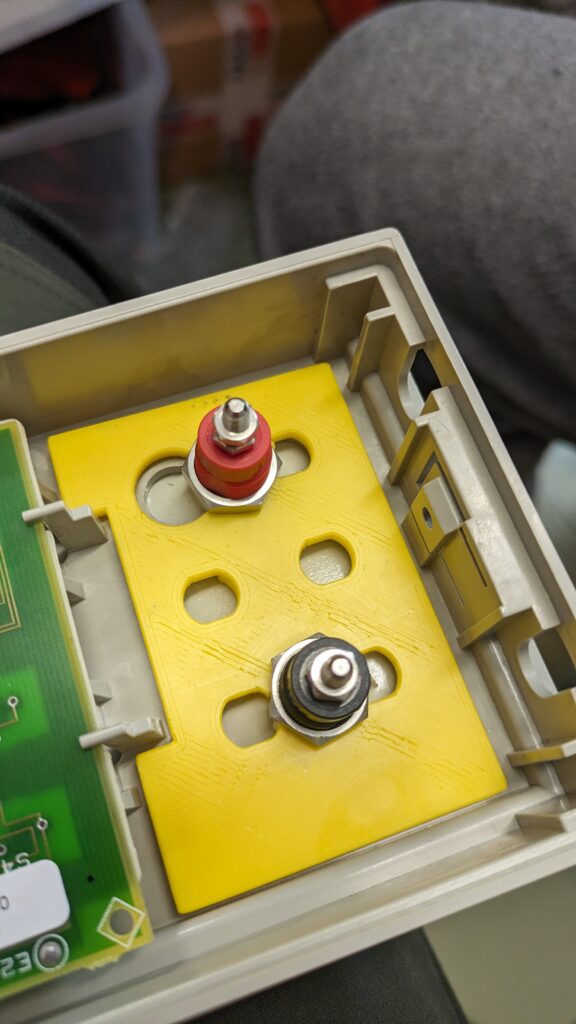

Gli ultimi passaggi per portare a termine il lavoro consistono nell’installare e crimpare i connettori al pannello frontale. Possiamo notare sulla destra gli incavi nella plastica, che come accennato in precedenza sono posti appositamente per i modelli che presentano gli output frontalmente (HP nel 2003 ci aveva giusto)

Per effettuare la modifica quindi ci serviremo di un dremel per forare la plastica anteriore e di un piccolo pezzo stampato in 3D, cosi da poter posizionare e fissare i morsetti (di cui vi lasciamo link a fine guida)

Adesso basta procedere all’installazione dei cavi (dopo previa crimpatura) tra i terminali appena installati e quelli a spada posizionati sul PCB in precedenza, e cablare il remote sensing dal connettore posteriore a quello appena installato.

Il remote sensing è una funzionalità importantissima per l’alimentatore, in quanto consente di bilanciare la caduta di tensione del materiale lungo il filo, e avere ai capi dei connettori frontali esattamente la tensione richiesta.

Possiamo così passare al rimontaggio dell’alimentatore e dopo un test delle funzionalità la procedura si può definire conclusa con successo!